Zusammenfassung

Der Laser bietet in der modernen Materialbearbeitung viele Vorteile.

Laserschneiden besitzt gegenüber anderen Trennverfahren die Vorteile eines berührungslosen Verfahrens, einer kräftefreien Bearbeitung und benötigt keinen Werkzeugwechsel. Es ist nahezu jede Kontourform möglich und die Schneidgeschwindigkeit ist sehr hoch.

Beim Laserschweißen kommt es im Vergleich zu herkömmlichen Schweißverfahren zu einer geringen Wärmeeinbringung, die Wärmeeinflusszone ist sehr schmal, es kommt zu einem sehr geringen Verzug und die Schweißgeschwindigkeit ist hoch.

Lasergravieren ist aus der modernen Industrie nicht mehr wegzudenken, z. B. das Anbringen von Strichcodes oder Herstellerkennzeichen.

Das Laserhärten ist je nach Werkstückdicke zwar auf das Randschichthärten beschränkt, bietet aber den großen Vorteil das die Härtung sehr schnell, berührungslos, verzugsarm und ohne Abschreckmittel erfolgen kann. Mit dem Laser hat man auch die Möglichkeit, genau definierte Bereich zu Härten und den Härteverlauf genau anzupassen.

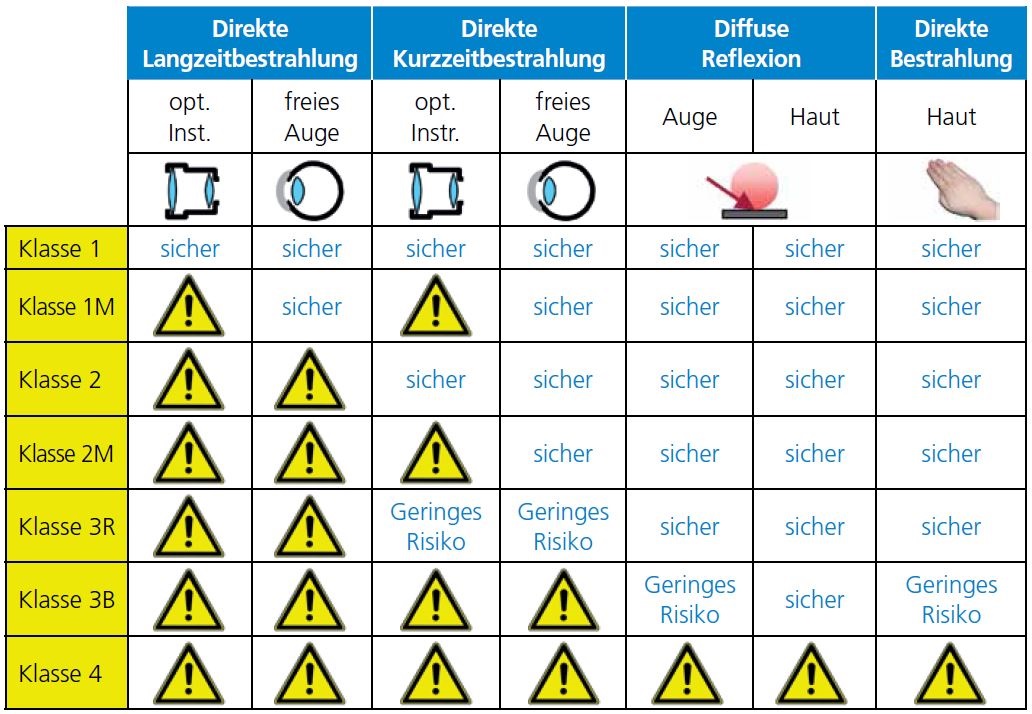

Die Laserklassen beschreiben die Gefährlichkeit eines Lasers und werden unterteilt in die Klassen 1, 1M, 2, 2M, 3R, 3B und 4. Je höher die Stufe desto gefährlicher ist der Laser. In industriellen Anwendungen wird meist eine Laserklasse der Stufe 4 verwendet. Vom Laserstrahl geht in diesem Fall für den Anwender eine Gefahr für Auge und Haut aus.

Der Hersteller muss alle technischen Schutzmaßnahmen ausschöpfen, um einen Laser sicher zu gestalten. Für die Sicherheit am Arbeitsplatz müssen dann noch anwenderseitige Maßnahmen gesetzt werden, die das Restrisiko weiter reduzieren. Die Vorgangsweise dafür ist im ASchG, in der VOPST und Normen definiert.

Wenn alle Schutzmaßnahmen ordnungsgemäß eingehalten werden, kann der Laser als sicheres Werkzeug in der Materialbearbeitung und vielen anderen Bereichen verwendet werden.